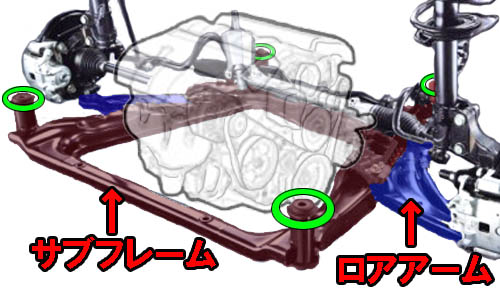

リジカラ効果と原理の解説

一般的な車輛の多くは足回りのロアアームが

ボディーに直接固定されているわけではありません。

この構造にまつわる部分がリジカラの秘密なんです。

ロアアームはサブフレームに固定されており、

サブフレームがボディーに固定される構造になっています。

また、サブフレームはエンジン・ミッションメンバーや

ステアリングギアボックスメンバーとしての役割も担っています。

サブフレームの多くはプレス成型した鉄板を何枚か重ね合わせて

溶接した構造になっており、単体では非常に強度の高い物となっています。

この強度の高い構造物をボディー下部に組み合わせることで、

車輛の剛性を上げるとともに、エンジンやギアボックスを

しっかりと固定させているんです。

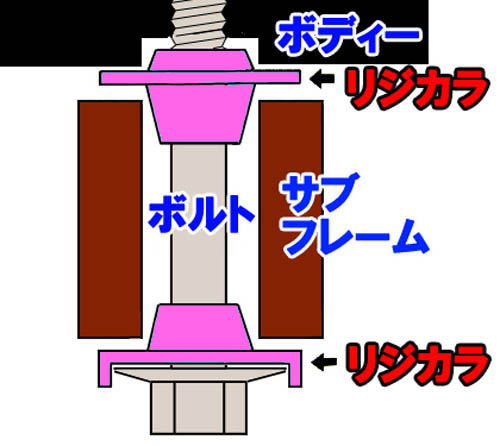

上のイメージ図の○の部分がボディーへの接合部なんですが、

ここに弱点があったのです。

メーカーの生産ラインでの効率を上げるために

サブフレームの接合部は固定に使うボルトよりも

かなり大きな径の穴が空いているんです。

穴径がキツキツだとサブフレームをボルトにはめ込むのに

すごく時間を取られてしまいますからね。

この穴が大きければ位置出しに気を使うことなく

素早く組付けることができます。

メーカーが時間的コストを節約するためにとった方法が

大きな弱点を生んでしまっているんです。

では穴径が違うとどんな不具合があるのでしょう?

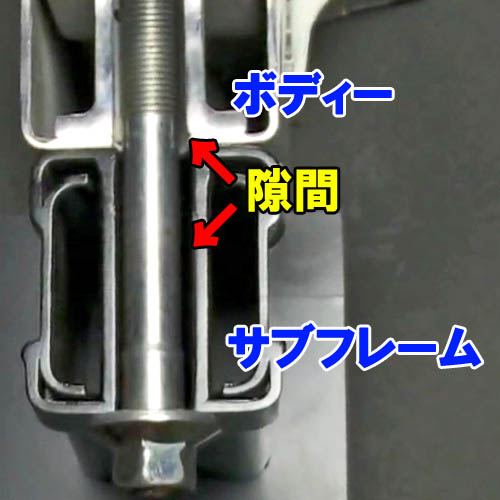

これはサブフレームとボディーのカットモデルです。

先ほど説明した穴径の違いは、

サブフレームとボルトの間に隙間を生じさせています。

また、ボディー側にもボルトを素早くはめ込むためにガイド穴があり

ここにも隙間ができていますね。

隙間があるとサブフレーム穴のセンターと

ボルトのセンターがズレて固定されてしまうんです。

素早く生産するために穴径を大きく作っているわけですから

組付けた後にいちいちセンターを合わせるような事はしませんよね。

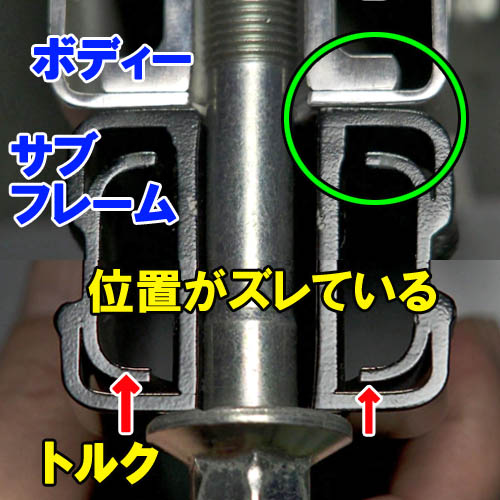

ここがズレると何がマズイのかと言いますと・・・

サブフレームをボディーに固定するためのボルトからの締付けトルクが

均等に掛らなくなってしまいます。

つまりボディーにサブフレームを押しつける力が

偏ってしまっている事になるんです。

路面からの入力がロアアームを通じてサブフレームに伝わった時、

固定している力が弱い部分に歪が生じます。

ここのボルトはかなり強大な締付けトルクで締められていますので、

目で見てわかるほどガッコン、ガッコンとは動きませんが・・・

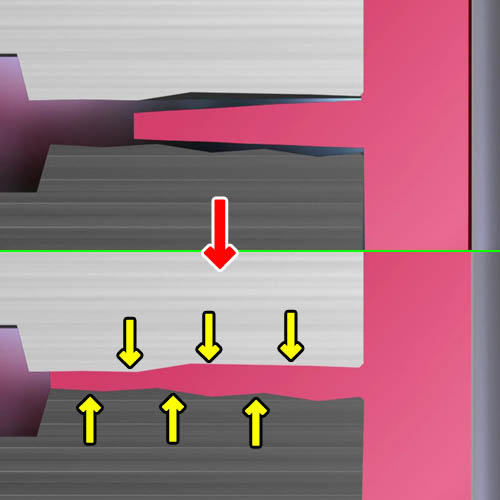

ズレ以外にも問題となるポイントがあります。

それはボディーとサブフレームの接触面なんです。

(大きな○の部分ですね。)

ボディー・サブフレームともに鉄板のプレス品ですので、

接触面の平滑度には限界があるんです。

そのためピッタリと密着することができないんです。

エンジン内部やミッションケースの合わせ面等のように

完全な密着が求められる部分は切削加工で平滑度を上げてあります。

しかしこの部分はあくまでもプレス成型そのままですので、

密着度は比べ物になりません。

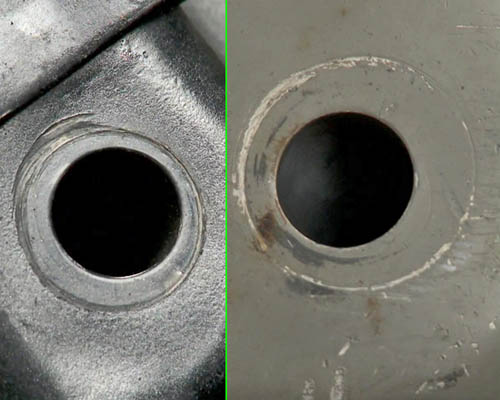

実際の接触面の写真です。

ご覧のように穴の位置がズレていますよね。

また接触痕に偏りがあるのもわかります。

強く当たっていたところは塗装が大きく剥がれています。

接触面が平滑で無いことと、トルクの不均衡によって

サブフレームとボディーの間に隙間が生まれている証拠ですね。

ボルトとの間に隙間があり歪んでしまう。

ボディーとの接触面が平滑で無く密着しない。

これではサブフレームがいくら単体での強度が高くても、

それを生かしきることができませんよね。

そこでリジカラの登場です。

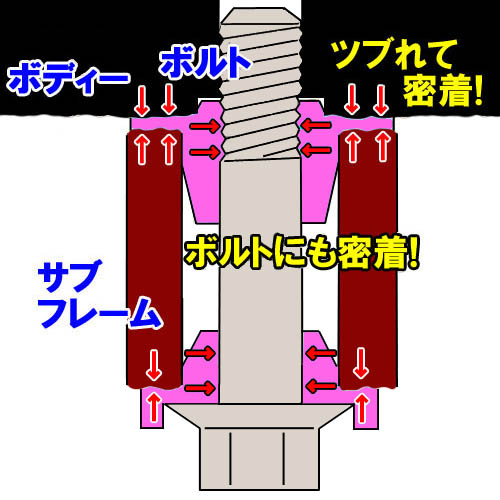

リジカラの装着をイメージ図にしてみました。

まず、ボディーとサブフレームの間にリジカラが挟み込まれます。

そしてボルトとサブフレームの間にもリジカラが入ります。

リジカラの突起部分が穴に入っていくような形です。

車種によってフレーム等の構造が違ってきますので、

どちらか片側だけにはめ込む場合もあります。

ボディー側にガイド穴がある車種ではそちらにも突起があります。

この突起によってそれぞれの穴の隙間が埋められていき、

ボディーとサブフレームとボルトの固定軸のセンターが出ます。

このセンターが出るっていうことでよく誤解されているのが・・・

サブフレームの位置ズレを矯正することで

リジカラの効果が出ていると思っている事なんです。

サブフレームの位置ズレでアライメントが狂っており、

それが走行性に影響を及ぼすっていう面は確かにありますが・・・

その位置のままで調整し直せば問題はある程度解決します。

リジカラ効果の本質はそこではありません。

サブフレームが歪む、動くっていう問題を解決することが

リジカラ効果につながっているんです。

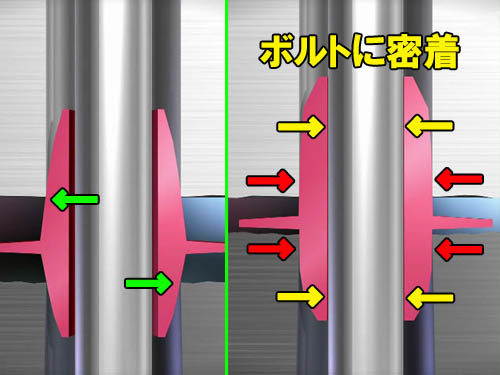

隙間に入っていくリジカラの突起部分はテーパー状になっています。

(緑の矢印部分ですね。)

ボルトを締めつけていくとサブフレームがそのテーパーを押して

赤矢印のような力がリジカラに掛ります。

するとリジカラは押しつぶされるかたちで黄矢印のように

内側に広がりボルトに密着します。

これでボルト〜サブフレーム・ボディー間は隙間が無くなり

完全に密着した状態になります。

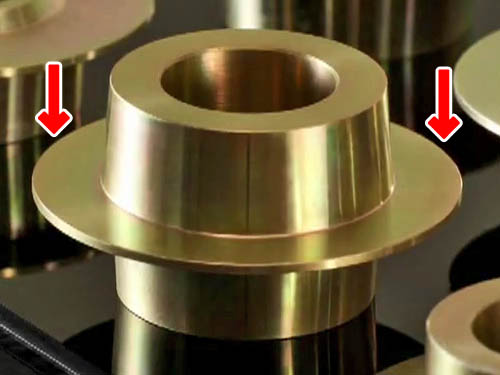

リジカラの多くはこういったUFOのような形をしています。

上下のテーパー状の突起部分は、

さきほど説明したように隙間を埋めていく役割りをします。

UFOのヒレのようなフランジ部分も大切な役割りがあるんです。

(矢印の部分です。)

サブフレームとボディー・ボルト(ナット)の間に挟み込まれた

フランジ部分は締めつけていくにしたがってツブれます。

このツブレが重要なんです。

先ほど説明した密着度の悪さからくる隙間を

フランジがツブれることで埋めていくんです。

例えて言えばガスケットのようなカンジですかね。

ただガスケットはオイルや水の漏れ防止のために柔らかい素材ですが、

リジカラは金属ですので強度面はかなり高いですよね。

強度の高い素材が隙間を埋めてくれますので、

これが剛性につながるんです。

リジカラの原理を総括しますと。

・テーパー部分が穴に入ることで隙間を埋めて密着する。

・各穴のセンターが出るので締付けトルクが均等に掛る。

・フランジがツブれることで接触面を密着させる。

これらの働きが総合的に作用することで、

ボディー・サブフレーム・ボルトの3点を一体化させる事になります。

この3点が一体化することで剛性が飛躍的に向上し、

歪やズレが無くなりボディー全体の剛性アップになるんです。

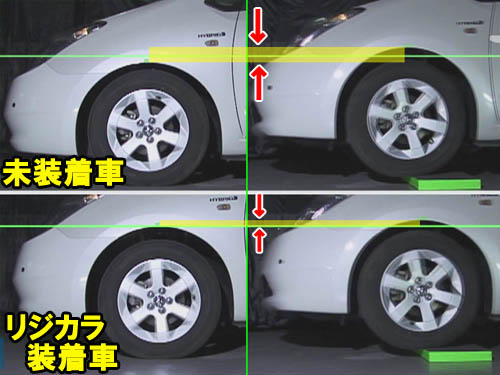

これはリジカラ装着車と未装着車の比較写真です。

段差を乗り越えた時のボディーの動きの違いに注目してください。

上の未装着車では段差に乗り上げた時、

ボディーが大きく上方に持ち上げられていますね。

そして段差から降りた時には、大きく沈み込んでいます。

反対に下側の装着車では上下の幅がかなり減っています。

黄色い帯が上下動の幅なんですが、

装着車はこの幅が半分以下になっていますよね。

この上下動の少なさが乗り心地に直結しているんです。

ボディーが持ち上げられるということは、

車内にもガツンといった感覚で伝わってきます。

そして大きく上がった反動で、今度は大きく沈み込む。

荒れた路面とかではこれが繰り返し続くことになるんですよね。

「ボディー剛性が高くなる」と乗り心地も硬くなるようなイメージがありますが、

これは全くの正反対なんです。

車の設計段階ではサブフレームの歪といったことは

おそらく考慮されていないと思われます。

そのためロアアームの支点となるサブフレームが歪で動くと、

正しい動きをしなくなってしまいます。

結果的にサスやショックにも正しい角度で入力が働かなくなるんです。

剛性が高くなることでロアアームの支点は動かなくなります。

これによりアームは設計どおりのラインで動きます。

そうするとショック・サスにも正しい角度で衝撃が入力されますので、

設計どおりの働きでキチンと吸収してくれるようになります。

ボディー剛性の向上によるメリットは乗り心地だけではありません。

足廻りが衝撃を吸収できないって言うことは、

この衝撃がどこか他の部分に働いていると言うことになります。

「衝撃」と言うと「ガツン」とか「ドン」といったような物を想像してしまいますが、

走行中は荒れた路面でなくても大なり小なりの衝撃があります。

この小さな衝撃がボディーを細かく上下左右に揺さぶって振動します。

足廻りが正しく働くと小さな衝撃もちゃんと吸収しますので、

ボディーの揺さぶりも無くなり、直進性が良くなります。

また、細かな振動が無くなることで、車内の静粛性も向上するんです。

リジカラ効果の原理がご理解いただけましたか?

このパーツは消耗しませんので、一度装着してしまえば

半永久的に使えます。

効果の大きさを考えればコストパフォーマンスは優れていると思いますよ!

事故ってフレーム交換とかした場合には

再使用できないこともありますけどね・・・(笑

トーションビーム式リアアクスルの場合へ

リジカラの紹介へ戻る